崔雪峰,姜 科,劉萬義,賈建軍

(鞍鋼礦業爆破有限公司,遼寧 鞍山 114046)

摘 要:本文以鞍鋼礦業爆破有限公司現場混裝乳化銨油炸藥制備、生產和爆破服務為例,介紹了遠程配送現場混裝乳化炸藥在遼寧中南部地區的應用經驗,以及乳化基質中轉方式、相關設備及安全操作要點等,該項技術處于國內領先水平。

關鍵詞:乳化基質;遠程配送;炸藥現場混裝;安全生產

0 引 言

遼寧省的中南部是我國的東北老工業基地,該地區有豐富的煤、鐵、石油資源,工業基礎雄厚,交通運輸條件便利。鞍本地區是我國重要的鐵礦資源分布區,目前已勘查鐵礦區310處,是目前我國儲量、開采量最大的鐵礦區,大型鐵礦主要分布在鞍山(包括齊大山礦、鞍千礦、大孤山礦、東鞍山礦、眼前山礦等),遼陽(弓長嶺露天礦、弓長嶺井下礦等),本溪鋼鐵集團(南芬露天礦、歪頭山鐵礦、北臺鐵礦等)。鞍本礦區鐵礦類型以鞍山式沉積變質貧鐵礦床為主,其主要特點:厚大層狀礦體且規模較大、以含鐵量平均30%左右的貧礦為主、礦石有害元素少;經選礦處理的鐵精礦含鐵量可達67%以上,年開采鐵礦石1.6噸以上,占全國產量的11%。目前,鞍本地區的鐵礦山每年消耗炸藥13萬噸左右,其中乳化炸藥9萬噸,銨油炸藥4萬噸,其中95%為現場混裝炸藥。該地區現有六家民爆企業、十個生產點生產現場混裝炸藥為鐵礦山服務,目前規模最大的民爆企業為鞍鋼礦業爆破有限公司和本鋼礦業公司炸藥廠。

鞍鋼礦業爆破有限公司成立于2013年7月,由廣東宏大爆破股份有限公司與鞍鋼集團礦業公司雙方共同出資組建具有獨立法人資格的企業,公司以鞍鋼集團礦業公司化工原料制備廠為基礎,整合了鞍鋼集團礦業公司所屬的礦山采剝爆破業務和相關資產及從業人員,經營范圍為爆破服務、民爆產品生產與銷售、危險品運輸、設備租賃、礦山工程、技術開發及轉讓、信息咨詢等。公司具有礦用炸藥核定生產許可能力8萬噸/年,其中乳化粒狀銨油炸藥5萬噸/年、多孔粒狀銨油炸藥3萬噸/年。

1 工藝技術裝備情況

1.1 主要裝備及應用

鞍礦爆破公司采用澳瑞凱地面制乳技術,主要工藝裝備及乳化基質生產工藝技術具備國際先進、國內領先水平,包括地面制乳設備兩套、與之配套的水相制備、油相制備、控制系統、儲存設施、動力系統等,目前已安全穩定運行8年。

目前共有多功能炸藥混裝車14臺、多孔粒狀銨油炸藥混裝車12臺,乳化基質補給車6臺。公司現有三座地面站:包括鞍山的大孤山地面站、遼陽的弓長嶺地面站和大連地面站,其中大孤山地面站承擔全部的乳化基質集中制備,在滿足鞍山地區乳化銨油炸藥需求的同時,采用遠程配送方式向遼陽和大連地區兩個地面站配送,實現了乳膠基質一點生產、遠程配送、多點使用。整合后的鞍礦爆破炸藥生產點僅保留大孤山地面站乳膠基質制備,撤銷了齊大山、弓長嶺、大連三個地面生產點,資源配置更加合理,生產效率大幅提升,安全保障能力提升,生產成本下降。

1.2 乳膠基質制備工藝與配送方式

大孤山地面站乳化基質出口溫度70℃~72℃,車上乳化銨油炸藥藥溫在30℃~60℃之間。乳化基質通過了南京理工大學8 d試驗,公路運輸按5.1級氧化劑管理。目前大孤山地面站乳化基質生產量3.5~4萬噸/年,其中鞍山地區使用2.8~3.0萬噸,其余供弓長嶺和大連地區使用,由專用配送車運送到當地地面站儲存備用。大孤山地面站距弓長嶺60公里,距大連300公里,道路運輸條件良好。目前已連續運行8年,生產順暢。

該乳膠基質儲存區主要的生產工藝過程為:大孤山生產點生產的乳膠基質在乳膠基質運輸車(江蘇澳瑞凱制造)的乳化基質上料工房,通過乳膠基質運輸車泵送至乳膠基質儲存罐內儲存;現場混裝車停靠在基質儲罐附近的加料位置,將加料管對準加料口的位置,啟動乳膠基質泵送系統,基質儲罐內的乳膠基質泵送到指定的料倉內。敏化劑通過輸送泵和流量表將其從罐中抽出泵送到指定的料倉內;現場混裝車加裝完乳膠基質和敏化劑后到粒銨上料間外,由螺旋上料機將多孔粒狀硝酸銨加裝到相應的料倉內;最后,現場混裝車到爆破現場進行混合制造和裝填。

為滿足弓長嶺和大連兩個地面站生產需要,在地面站建有乳膠基質上料工房及設施、儲存罐和保溫設施,主要的功能為乳膠基質的儲存和上料,乳化基質儲罐選用北方爆破工程有限責任公司所提供的設備和技術。

1.3 乳膠基質罐儲存與輸送

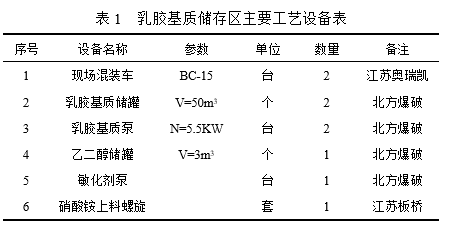

乳膠基質儲罐具有保溫功效[1]。罐體、橡膠轉子泵、PLC控制系統以及壓力、溫度液位等傳感器組合成一個具有超溫、超壓、斷流等自動保護的設備,保證了生產的本質安全。(主要生產工藝設備見表1)

1.4 主要生產工藝設備介紹

(1)JG-50型乳膠基質儲罐

1)主要技術參數:

有效容積:50 m3

罐體尺寸:φ3600 mm×6300 mm

罐體重量:8500 Kg

罐體壓力:常壓

設計壓力:2 KPa

工作溫度:0℃~70℃

設計溫度:115°C

外形尺寸:6800 mm×3600 mm ×5900 mm

主要配套件:液位變送器、溫度計變送器、手動蝶閥、電動蝶閥。

2)基本結構

①設備安裝形式

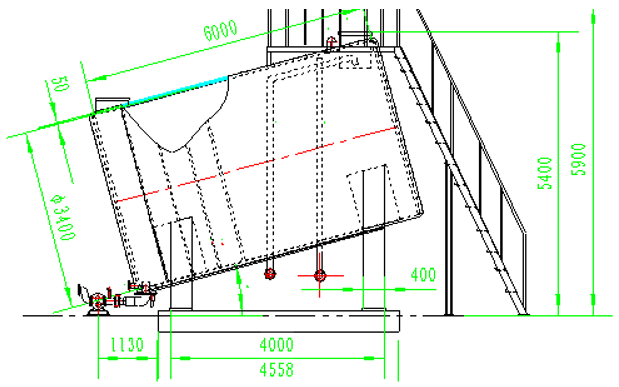

罐體為臥式罐體,安裝傾角為15°,靠泵送方式給混裝車加料,該結構的特點是設備高度低,給罐體內加料時阻力小、壓力低,基質在罐內的流動性好,余料少。主要由支架、罐體、爬梯、平臺、護欄等組成,如圖1所示。

圖1 乳膠基質儲罐結構示意圖

②罐體結構

罐體由φ3400 mm得筒體和兩端橢圓封頭組成。筒體下部有一30 mm夾套,可通熱水,夾套外裝保溫層。罐體筒體部分由內層、保溫層、外包皮組成,保溫層密度實,效果好,厚度不低于50 mm,且防火阻燃。罐體封頭處,也由內層、保溫層、外皮組成。罐體材料采用1Cr18Ni9Ti(321),這種材料在高溫下抗蠕變、抗破斷、抗氧化能力強、在硝酸銨介質中具有抗腐蝕能力。

材料規格:罐體材料厚8 mm,保溫層為聚氨酯發泡塑料,外包皮材料為不銹鋼裝飾板,厚度2 mm。

③設備支架

支架采用Mn板材制作,確保有足夠的強度、剛度和穩定性,材料為Q345。

④罐體孔位布置

罐體頂部靠邊要預留φ600 mm法蘭入孔,人孔下部安裝過濾網,加料管安裝在入孔內通過過濾網給罐體內加料,防止石塊、鐵塊等渣滓進入罐體。

罐體最低部中間安裝在一個φ350 mm的沉淀槽,沉淀槽底部用法蘭密封,法蘭上安裝φ150 mm出料管和DN50的排污管,出料管伸出法蘭端面150 mm,防止雜質從罐體進入基質泵內,罐體內的渣滓沉淀在槽內,定期清理。

在罐體上要安裝兩個φ20 mm溫度傳感器螺紋接口,罐體底部安裝兩個φ100 mm儀表法蘭接口。

⑤罐體平臺和護欄

頂部安裝行走平臺和護欄。平臺骨架用10#槽鋼和6#角鋼制作,臺面用3 mm花紋鋁板。護欄用不銹鋼裝飾管制作。

⑥罐體爬梯

爬梯為斜置式上安裝防護欄和扶手。爬梯上部安裝行走平臺和護欄。爬梯和平臺骨架用10#槽鋼和6#角鋼制作,臺面用3 mm花紋鋁板。護欄用不銹鋼裝飾管和不銹鋼鋼板制作。

⑦自動化控制系統

灌體配有電傳信號的溫度計、液位計等傳感器原件,便于數據采集、處理、遠程觀察和自動化控制。

(2)乳膠基質泵

乳膠基質泵和驅動電機,包括彈性聯軸器和防護罩,安裝在一個底座上。泵的底座必須安裝在水平基礎上。泵排量的大小靠變頻調速器調節。泵的出口安裝有溫度傳感器、易溶塞、壓力傳感器和泄爆口等安全生產設施。

1)泵體的主要技術參數

泵的排量:30 m3/h

泵的揚程:20 m

泵的外形尺寸:1175×520×485 mm

2)泵體的結構特點

乳膠泵送裝置主要由轉子、泵體、齒輪箱、驅動軸等組成。轉子材料為金屬,表面敷設氟橡膠,輸送炸藥膠體非常安全,與膠體接觸部位的殼體為不銹鋼304,具有很好的抗腐蝕性和耐磨性。用防爆電機驅動,運行平穩,脈動小,可以短時間干運轉。該泵完全對稱設計,介質流道可逆向,只需改變驅動方向。齒輪箱與泵體之間有間隙隔離腔,避免油和泵送介質的互相滲漏。確保了泵送系統的本質安全。

3)PLC控制系統[2-5]

PLC控制系統采用日本OMRON公司高性能PLC(CP1H-XA40DR)。PLC的串口與安裝在控制面板上的彩色觸摸式液晶顯示屏相連。輸出采用微型可編程控制器,且有很高的可靠性,由于采用了冗余設計,該系統在具有高可靠性的同時,還具有較大的靈活性。

經運輸車導入到乳化基質儲存罐后在經過轉子泵加入多功能炸藥車的乳化基質,通過了撫順煤研所熱感度、摩擦感度、撞擊感度等項試驗。

1.5 露天爆破作業現場混裝工藝[6-8]

炸藥混裝車到達爆破現場后,敏化劑通過輸送泵和流量表將其從罐中抽出,加到混藥螺旋輸送機里。通過混藥螺旋輸送機,將多孔粒狀硝酸銨和乳膠基質也添加到里邊。然后,輸送到中間產品料斗中,通過軟管筒,將產品泵到炮孔底部,同時在此發生化學反應。產品的混藥和輸送都是在現場混裝炸藥車的駕駛室里通過可編程序PLC控制臺監控。

2 相關安全生產管理規定

2.1 乳膠基質制備

(1)嚴格執行工藝技術規程、崗位操作規程等規章制度,各項工藝參數必須控制在規定的范圍內,從啟動到停車的全部操作程序及順序必須符合要求。

(2)生產前,各種開關和閥門應處于正確的位置,檢查其是否動作靈活、準確,聯動與閉鎖裝置應可靠有效。

(3)水相、油相的過濾裝置必須由專人定期清理,初乳器的端蓋除觀察外,必須處于常關狀態,嚴防雜物進入制乳系統。

(4)控制水相和油相流量及配比的閥門,工作位置必須正確,應定期進行標定,保證配比準確。

(5)取樣后保持閥門清潔,樣品檢測完畢后的殘藥應妥善處理,不得隨意丟棄。

2.2 乳膠基質配送、運輸安全要點

(1)裝藥車上料后,需將投料口蓋嚴,避免物料外溢,防止雜物混入。

(2)按規定速度行駛,在車流密度大時適當減緩車速。司機注意瞭望,特別關注大型客運和貨運的運行狀態,會車時保持高度警惕,必要時停車避讓。

(3)保持箱體、車體接地良好,運行過程中沒有電荷積聚。

(4)黃昏之前一小時有配送任務的裝藥車不能到達裝藥現場,禁止裝藥車出廠上路配送炸藥。

(5)不要超標裝載,高溫季節避免裝藥車長期在日光下暴曬,料箱與外界能夠換氣流通及散熱良好。

(6)裝藥車尾部應加裝防撞護欄,防撞護欄寬度應不小于所裝載物料料倉的寬度,防撞護欄與料倉之間的距離應不小于150 mm。

(7)一旦發現火情,立即將車開到僻靜之處,采用大量灑水的辦法作降溫處理,同時迅速疏散周邊人群,并報火警。

(8)嚴禁裝藥車同時搭載起爆器材。

(9)除在試驗場進行炸藥指標檢測外,禁止在爆破作業區以外的區域混制炸藥。

參考文獻:

[1] 汪旭光.《乳化炸藥【M】》(第二版).冶金工業出版社,2008。

[2] 虞小明.PLC控制系統在工業生產中的應用[J].中國新技術新產品,2018(02):15-16.

[3] 趙粉榮.PLC控制系統的可靠性研究[J].自動化與儀器儀表,2017(11):204-206+212.

[4] 張淑敏.PLC技術在自動化生產線中的應用[J].科技創新導報,2015,12(33):28-29.

[5] 楊銳.PLC控制系統在煤礦運輸機中的應用[J].內蒙古煤炭經濟,2015(12):69+79.

[6] 黃麟,花寶玲,查正清,等.上向深孔裝填混裝乳化炸藥工藝技術的開發及應用[J].礦冶,2017,26(04):15-18.

[7] 孫大為,熊代余,龔兵,等.爆炸復合現場混裝炸藥工藝參數研究[J].爆破器材,2014,43(03):29-32.

[8] 張彬.安太堡露天煤礦現場混裝乳化炸藥的生產工藝[J].煤礦爆破,1997(01):16-19.